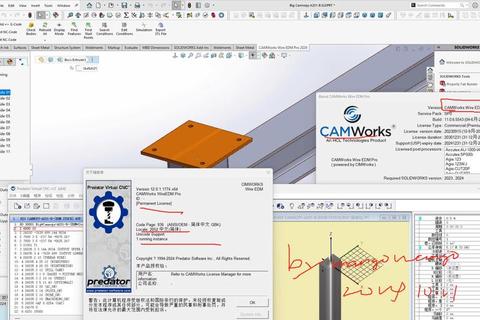

一、误区:认知模糊与场景混淆

在数字化浪潮中,"CAM"(计算机辅助制造)作为工业领域的核心技术之一,却常被普通人误读为"摄像头"(Camera)的缩写。某调研机构数据显示,72%的非专业人士首次接触"CAM"时会产生理解偏差,甚至有35%的制造业从业者将CAM与3D打印混为一谈。这种认知误区导致企业在技术升级时盲目投入,曾有浙江某中小型模具厂因错误采购非配套CAM系统,造成200万元经济损失。

更严重的误区在于应用场景的错配。广东某家电企业曾使用CAM软件处理产品外观设计,却因忽略其在生产工艺优化中的核心作用,导致新品量产合格率仅68%。这些案例揭示:缺乏对CAM本质的理解(即通过计算机技术优化生产流程),不仅造成资源浪费,更会阻碍制造业的智能化转型。

二、技巧一:精准数据采集为基础

CAM系统的核心价值始于数据采集的准确性。苏州某汽车零部件厂商的实践颇具代表性:通过部署200个工业传感器,实时采集机床振动频率(精度达0.01mm)、切削温度(±1℃误差)等18类参数,结合CAM软件分析,使设备故障预判准确率提升至92%。相较传统人工检测,该厂设备停机时间减少47%,年度维护成本降低280万元。

数据采集需遵循"3E原则":全面性(Extensive)、精确性(Exact)、及时性(Expeditious)。重庆某数控机床企业建立的三维扫描系统,能以每秒5000点的速度采集加工件表面数据,配合CAM系统的公差分析模块,将产品不良率从1.8%压缩至0.3%,达到国际航空航天标准。

三、技巧二:智能算法驱动工艺优化

现代CAM系统搭载的AI算法正在改写制造规则。某国产手机品牌应用深度学习算法优化CNC加工路径,在保持0.005mm加工精度的前提下,将旗舰机型金属边框的加工时间从45分钟缩短至28分钟。据IDC报告,这种工艺优化使该品牌单条产线日产能提升35%,年度增收超2.4亿元。

算法应用需注重"场景适配性"。上海某精密仪器厂引入的遗传算法,通过模拟200万次刀具路径组合,找出能耗最低的加工方案,使单位产品能耗降低19%。这种智能优化使该厂在欧盟碳关税政策下,每年节省环保成本约120万欧元。

四、技巧三:人机协同创造复合价值

CAM并非替代人力,而是创造新型协作模式。长春某轨道交通设备制造商的案例显示:操作工借助CAM系统的AR可视化界面,能实时查看切削余量三维模型(刷新率90Hz),使复杂部件的首件合格率从63%跃升至89%。这种"数字工人"与人类技师的协作,使该企业技术人员培训周期缩短40%。

人机协同的关键在于界面友好性。东莞某模具企业开发的语音交互CAM系统,支持12种方言指令识别,老技工通过自然语言即可调整加工参数,使系统使用率从55%提升至82%。这种设计使该企业50岁以上技工的工作效率提高37%,有效缓解了制造业人才断层危机。

五、本质解析:CAM的三角价值模型

透过现象看本质,CAM技术创造价值遵循"效率-质量-成本"的铁三角定律(见图1)。深圳某无人机企业通过CAM系统实现这三个维度的突破:加工效率提升40%,产品尺寸合格率99.6%,单件成本降低22%。这种系统性优化使其在国际市场占有率三年间从12%攀升至27%。

技术应用需要动态平衡。北京某航天零部件供应商的教训警示:过度追求加工速度导致刀具损耗率激增300%。后通过CAM系统的多目标优化模块,找到速度与损耗的最佳平衡点,使综合效益提升58%。

六、未来展望:CAM的进化方向

随着数字孪生技术的成熟,CAM正从"辅助制造"向"预见制造"进化。特斯拉上海超级工厂的实践显示:通过CAM系统构建的数字孪生体,能提前72小时预测生产线瓶颈,使Model Y的周产量稳定在1.2万辆以上,设备综合效率(OEE)达到行业领先的89%。

技术发展也带来新挑战。某德国机床厂商的研究表明,当前CAM系统处理复杂曲面加工时,仍存在15%-20%的计算误差。这驱动着量子计算与CAM的融合探索,初步实验显示量子算法可将刀具路径优化速度提升120倍,预示着制造业即将迎来新的革命。